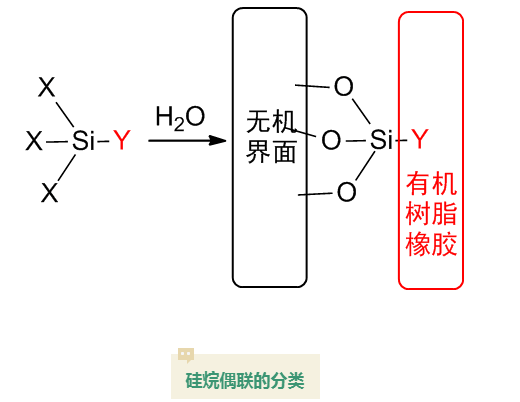

硅烷偶聯劑用量大,品種多,通常以Y-R-SiX3表示其結構。其中,X是鹵素或烷氧基,在水的作用下,Si-X變成Si-OH,實現無機物表面與硅烷的連接。R是長鏈烷烴,Y是氨基、乙烯基、甲基丙烯酰氧基、巰基、環氧基等有機官能團,易于和聚合物發生反應。硅烷偶聯劑應用于納米顆粒的表面改性、玻纖和金屬防腐蝕表面處理、涂料和密封劑增粘劑,可大大提升材料性能。

1、含硫硅烷偶聯劑

目前輪胎工業中使用的表面改性劑多為含硫硅烷偶聯劑。含硫硅烷偶聯劑通過結構中硫與橡膠結合,烷氧基與白炭黑表面的硅羥基結合,形成牢固的網絡結構,**地降低輪胎的滾動阻力。

2、氨基類硅烷偶聯劑

作為通用型偶聯劑,氨基硅烷類偶聯劑幾乎能與各種聚合物樹脂發生偶聯作用。由于游離氨基的存在,此類硅烷偶聯劑堿性大,具有較高的反應活性,且成型材料的撓曲強度隨著氨基的增加也相應增加,此類硅烷偶聯劑的缺點在于使用過程中容易發生過早反應而達不到預期效果。

γ-脲基丙基三乙氧基硅烷(A-1160)作為一種新型的含脲基硅烷偶聯劑,是一種pH值在7左右的中性水溶性化合物,可以同大部分樹脂在低溫下進行活性稍有降低的反應,同時保持一定的**工作性能。

作為耐熱型硅烷偶聯劑的代表品種,Y-5475和Y-5669由于硅原子與苯環的結合,其耐熱溫度較傳統產品高60~100℃。

3、環氧基類硅烷偶聯劑

傳統硅烷偶聯劑易與水發生預交聯反應的缺陷,限制了其在聚酯材料中的應用。隨著研究技術的發展,3-(2,3-環氧丙氧)丙基三甲氧基硅烷(A-187)為代表的環氧型硅烷偶聯劑在室溫條件下,儲存12個月以上仍保持良好的物理性能和粘附力,因而在水性體性中表現出較好的長期儲存穩定性。

硅烷偶聯劑的應用

1、玻纖表面處理

玻纖作為一種無機非金屬材料,絕緣性好、耐熱性好、抗腐蝕性好,力學強度高,常用作復合材料中的增強材料、電絕緣材料和絕熱保溫材料。但玻纖表面極性大,難與非極性的樹脂相容,大大降低了其填充效果。為了提升樹脂與玻纖的粘合性能,改善玻纖增強復合材料的強度、電氣、耐候性能,有必要對玻纖進行表面改性。目前,在玻璃纖維表面改性方面用得較多的表面改性劑是硅烷偶聯劑,其品種主要包括:乙烯基硅烷、氨基硅烷、甲基丙烯酰氧基硅烷等。

2、無機填料表面處理

塑料、橡膠等高分子材料均需加入不同的無機填料,以滿足其不同的使用性能。復合材料可以通過界面直接接觸來實現材料的復合,因此,界面的性質和微觀結構直接影響其物理性能和結合力。

一般的無機填料表面是親水的,使用時不能很好地在樹脂、橡膠中分散,會嚴重影響復合材料的使用性能。在實際應用中,通過對填料進行表面改性,使填料具有憎水性,可以充分發揮無機填料的功能。

對無機填料使用硅烷偶聯劑進行表面處理,可以在填料表面形成一層非極性分子膜,提升填料在橡膠、塑料中的穩定性、分散性及粘合力,提高填充塑料(包括橡膠)的電學、力學和耐候等性能,并促進工藝性能的改善。

3、納米粉體表面改性

納米粉體具有粒徑小、比表面積大的特點,因而具有獨特的小尺寸效應、隧道效應和表面效應,從而以優良的補強性、穩定性、增稠性受到青睞,在塑料、橡膠、涂料等領域應用廣泛。

由于納米粉體表面能大,易團聚,限制了其**效應的發揮,在有機相中難以分散和浸潤,所以必須對其進行表面改性,提高其與有機分子的相容性和結合力。

利用偶聯劑分子與納米粉體表面進行某種化學反應,將偶聯劑均勻覆蓋在納米粉體表面,從而提高納米粉體的憎水性,是常用的納米粉體改性方法。常用硅烷偶聯劑及鈦酸酯偶聯劑和鋁酸酯偶聯劑。

4、用作密封劑、涂料等的增粘劑

硅烷偶聯劑作為一種增粘劑,應用于粘結劑、密封劑和涂料等領域,能提高它們的粘結強度、耐水、耐候性能。

將功能性硅烷偶聯劑引入涂料,可以讓硅烷與涂料的成膜聚合物形成互穿網絡聚合物(IPN)或與涂料成膜聚合物發生交聯反應,從而促進涂料對底材的潤濕,提高涂料的附著力。此外,烷基和芳基硅烷還能改進涂料涂膜光澤、遮蓋力、混溶性和對顏料的潤濕性與分散性能。

5、其它方面

硅烷偶聯劑還廣泛應用于金屬表面處理等行業。

利用KH-560對金屬表面進行預處理,可在金屬表面形成硅烷膜涂層,其耐腐蝕性能與磷化處理相當甚至優于磷化處理。此技術有望逐漸代替磷化、鉻酸鹽鈍化等常用金屬表面處理工藝,從而解決金屬表面處理一直存在的環保問題。

CAS:10519-97-8;1,1,1-三甲基-N-2-丙烯丙胺基硅烷

雙-[3-(三乙氧基硅)丙基]-二硫化物cas:56706-10-6

甲基丙烯酰氧基丙基甲基二乙氧基硅烷cas:65100-04-1

3-[(2,3)-環氧丙氧]丙基甲基二甲氧基硅烷cas:65799-47-5

CAS:18306-45-1;(乙酸基)乙酰氧基乙基二甲基氯硅烷

齊岳微信公眾號

齊岳微信公眾號 官方微信

官方微信 庫存查詢

庫存查詢